Maschine zur Herstellung von Xylitol und stäbchenförmigem Kaugummi

Kaugummi-Herstellungsmaschine

1.Kaugummimaschine in Pelletform

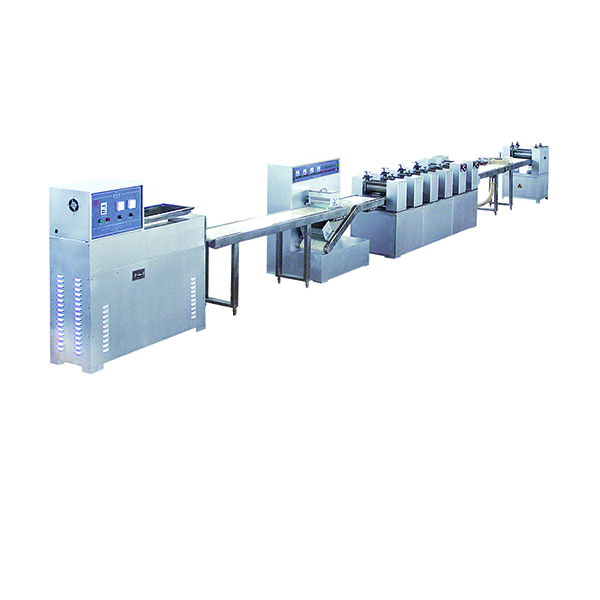

2. Kaugummimaschine in Streifenform

| Hauptteile | Kapazität (kg/h) | Leistung (kW) | Abmessung (mm) |

| Mixer | 300 | 23.2 | 2500×860×1250 |

| Extruder | 300 | 15.2 | 1550×700×1300 |

| Teigausrollmaschine | 300 | 4.1 | 2400×750×1200 |

| Formmaschine | 300 | 1.5 | 1000×780×1150 |

| Süßigkeitenteiler | 300 | 2,25 | 2080×1250×1420 |

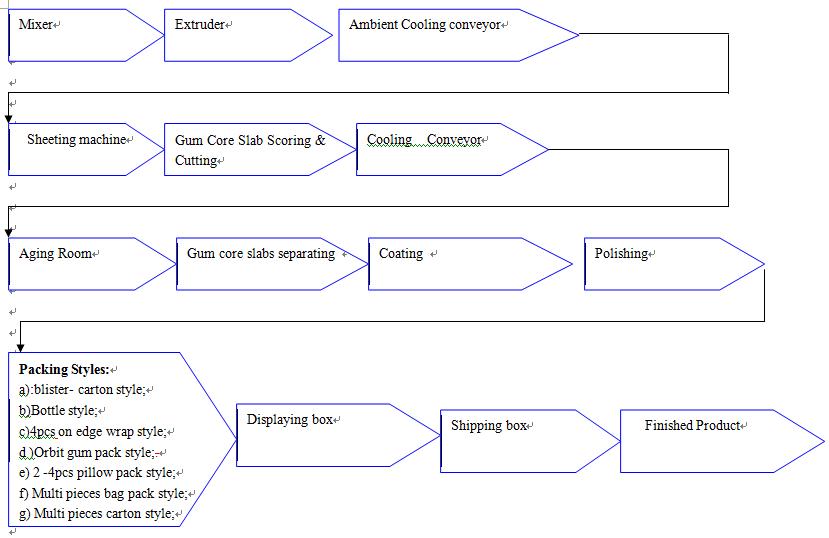

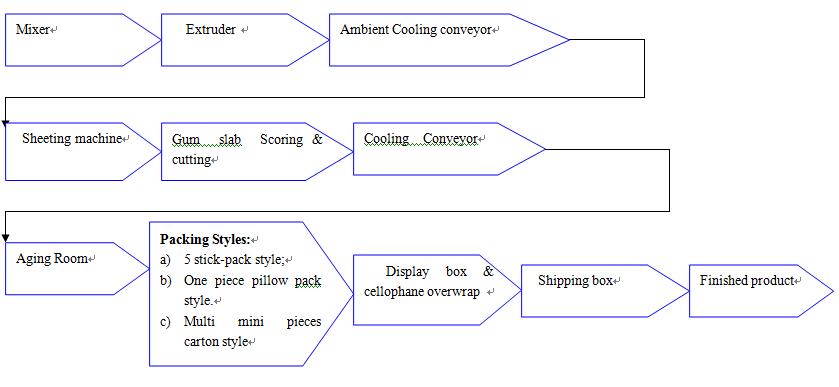

A. Herstellung von Kaugummikernen/-platten

B. Kaugummibeschichtungsmaschinen;

C. Kaugummi-Verpackungsmaschinen.

1. Mischer:

Rohstoffe, die in den Teig eingemischt werden sollen (vor dem Mixer befindet sich ein Kaugummierhitzer).

2. Produktionslinie:

Der in den Extruder gegebene Teig wird immer dünner und dünner, bis die erforderliche Dicke erreicht ist. Anschließend werden Gummikerne eingeritzt und auf eine bestimmte Länge geschnitten.

Geritzte Gummikernplatten werden auf die Holztabletts gelegt und zur Reifung in einen separaten Raum geschickt.

Wenn Sie Kaugummi herstellen, müssen Sie alternativ die Ritz- und Schneidemaschine für den Kaugummikern in eine Ritz- und Schneidemaschine für Kaugummiplatten umwandeln. Mit anderen Worten: Sowohl Coating Gum als auch Stick Gum können sich die gleiche Produktionslinie teilen.

Kapazität: 100kg/h; 200 kg/h; 300 kg/h; 400kg/h.

3. Reiferaum:

In diesem Raum sind eine Klimaanlage und ein Entfeuchtungsgerät erforderlich, um den folgenden Zustand zu erreichen:

Temperatur: 18-20℃

Feuchtigkeit: 50–55 %

4. Gekerbter Gummikernabscheider:

Nach der Alterung werden die geritzten Gummiblöcke in den Separator geschickt, um einen einzelnen und unabhängigen Gummikern zu bilden.

Bei diesem Verfahren werden Gummikerne beschichtet und anschließend poliert.

Um während des Beschichtens hochwertiges Gummi, insbesondere zuckerfreies Gummi, herzustellen, muss der Wind in jeder Beschichtungspfanne streng auf eine bestimmte Temperatur, Feuchtigkeit und eine ausreichende Windmenge kontrolliert werden.

Vorteile unserer Gummierungsmaschinen:

1) Perfekte Beschichtungsqualität, die Ihrem Zahnfleisch ein gutes Aussehen und eine gute Qualität verleiht;

2) Die Beschichtungszeit wird verkürzt, wodurch Ihre Produktion effizienter wird.

3) Die Dicke der Gummibeschichtung kann leicht kontrolliert werden.

4) Verlängern Sie die Haltbarkeit Ihres Kaugummis.

Optional kann unsere maßgeschneiderte Klimaanlage mit einem Wärmerückgewinnungssystem ausgestattet werden, das im Vergleich zur aktuellen Standardkonstruktion 90 % Energie einsparen kann.

Bei diesem Verfahren werden Gummikerne beschichtet und anschließend poliert.

Um während des Beschichtens hochwertiges Gummi, insbesondere zuckerfreies Gummi, herzustellen, muss der Wind in jeder Beschichtungspfanne streng auf eine bestimmte Temperatur, Feuchtigkeit und eine ausreichende Windmenge kontrolliert werden.

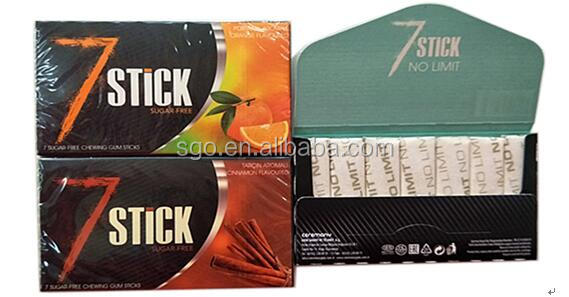

Verpackungsmuster

2) Beschichtung einer Kaugummi-Verpackungsmaschine

a) Flaschenpackung; Blister, Stickpack, 4 Stück;

b) Blister-Kartonpackung;

c) 4 Stück an der Kantenumwicklung;

d) 10 Stück in einer Stickpackung wie Orbit-Gummi;

e) 25 Stück in einer Beutelpackung;

f) 2–4 Stück in einer Kissenpackung

g) mehrere Stücke in einem Karton usw

Verpackungsmuster:

Ablaufdiagramm zum Beschichten von Kaugummi:

Ablaufdiagramm zum Beschichten von Kaugummi:

Wir sind spezialisiert auf Kaugummimaschinen zum Beschichten von Kaugummi und Kaugummistangen;

Verschiedene Formen (Panzerfaust, Fusen, Kugel, gerollt) von Kaugummimaschinen sind ebenfalls erhältlich.